新闻动态

静态混合器的选择指南(流程工业中的静态混合器三)

发布时间:2023/12/19

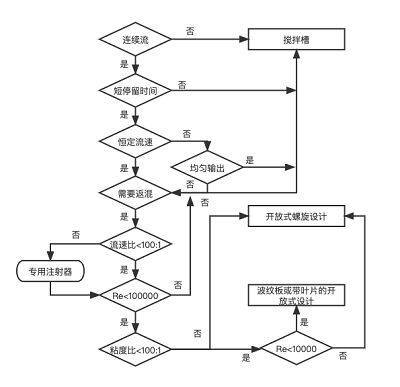

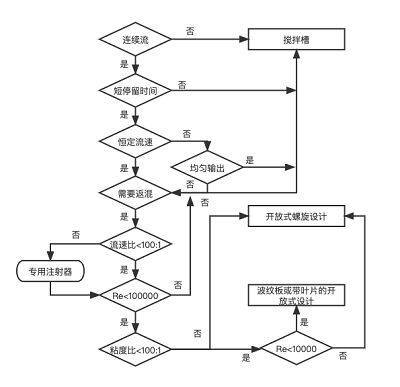

为特定操作选择静态混合器并非易事,更困难的是决定是否应该使用静态混合器。一些工程师指定使用静态混合器的理由很薄弱,即它们不会造成伤害并且可能会带来一些好处。话虽如此,我们还是要说,合理的设计是,当机械搅拌看起来是必要的,或者当热量或质量传递对工艺性能造成限制时,至少要考虑使用静态混合器。 需要使用静态混合器的应用相对较少,静态混合器的正确规范需要对传统技术的解决方案和使用静态混合器的解决方案进行比较。有利于使用静止混合器的操作条件包括恒定流速的连续流、对短停留时间的期望以及避免返混的期望,但也有许多例外。必须在静态混合器类别中进行比较,因为有许多商业应用偶尔需要一种特殊的设计。 选择特定类型静态混合器的一般准则可总结如下: (1)带有叶片和大截面的混合插件适用于简单的湍流应用,例如混合、传热或热均质化。当液相粘度较低时,它们也可用于固体混合和分散。这些设计倾向于在操作中保持相对清洁,并且通过增强壁湍流,可以防止堵塞和结垢。 (2)具有螺旋元件的开放式设计对于层流、在线混合和热均质化(例如螺旋Kenics元件)是最佳的,因为螺旋重新分布和混合流动而不产生涡流。 (3)带有波纹板型插入件的静态混合器(例如SMV混合器)是产生非常均匀的混合物和实现并流气-液和液-液传质的理想选择,因为它们会引起强烈的径向混合。波纹板静态混合器也可用于增强传热。 (4)多层设计(例如SMX、SMXL)用于层流状态下的高粘性流体,但当连续相为粘性或粘弹性时,似乎也适用于多相液-液、液-固和气-液流动。 (5)特殊类型的静态混合器最适合蒸馏塔中的填料和流量再分配。它们通常优于作为本文主要主题的通用混合器。关于热交换器管的插入件可以做出类似的评论。 图1以逻辑图的形式展示了其中一些指南。但是请注意,与图表相反,静态混合器用于分批和补料分批系统。 一旦选择了特定类型的静态混合器,其更详细的评估基于以下因素: (1)压降和功率要求; (2)运行的具体关键参数; (3)多方面的实际考虑。 上面讨论了压降和其他关键参数的预测,最重要的实际考虑可能是资金成本。包括公用设施和维护在内的运营成本可能与传统解决方案不同。工艺自由度尤其是调节范围,可能是评估设计的一个重要因素,改装的难易程度在工艺升级中也很重要。在生产多种产品的设施中,易于清洁或快速更换设备可能是主要因素。  图1. 静态混合器选择的逻辑图 放大考虑因素 有三种概念上不同的方法来提高使用静态混合器的生产设备的生产能力: (1)并联添加相同的混合器——用于热交换器的壳管式设计是增加容量的常见且廉价的方法; (2)使混合器更长——增加管长度和向单管添加额外的混合插件将增加与长度增加大致成比例的容量; (3)增加管径,以保持恒定的压降或按(近似)几何相似性缩放——管的几何相似性意味着在放大时保持相同的长径比L/D。如果流动是湍流,按恒定压降缩放会降低长径比。 生产量放大系数S定义为:

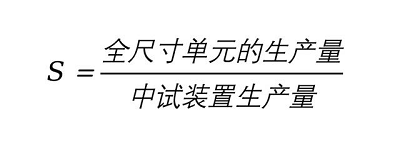

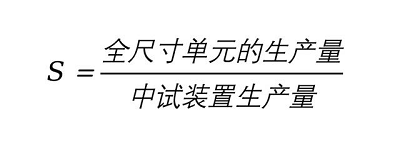

图1. 静态混合器选择的逻辑图 放大考虑因素 有三种概念上不同的方法来提高使用静态混合器的生产设备的生产能力: (1)并联添加相同的混合器——用于热交换器的壳管式设计是增加容量的常见且廉价的方法; (2)使混合器更长——增加管长度和向单管添加额外的混合插件将增加与长度增加大致成比例的容量; (3)增加管径,以保持恒定的压降或按(近似)几何相似性缩放——管的几何相似性意味着在放大时保持相同的长径比L/D。如果流动是湍流,按恒定压降缩放会降低长径比。 生产量放大系数S定义为:  S=10的放大被认为是适度的,而S=100的放大是激进的,但反映了一种现代趋势,这种趋势是由于我们对过程基本原理的理解不断加深而成为可能的。 未来展望 静态混合器通过巧妙设计的边界表面几何形状来控制流场。直到20世纪80年代,巧妙的设计都是基于物理洞察力和直觉,这些设计成为第一代静态混合器。他们取得了巨大的成功,刺激了大量的行业应用和学术研究,但并非所有这些都经受住了时间的考验。目前的大部分评论文章都是关于这些第一代静态混合器的。 第二代保留了第一代的概念设计,但改进了几何形状及其应用。计算流体动力学的出现使这种情况发生的速度比使用物理(相较于数值)实验可能实现的速度快得多。对于Kenics类型螺旋的具体示例:元素的最佳扭曲角度是多少,应该使用什么Le/De比率来实现这种扭曲,串联中下一个元件的偏移角应该是多少,以及一系列元件是否都具有相同的几何参数,或者它们是否应该随着位置的变化而变化顺序,其中一些问题已经得到解答。在给定现代CFD代码和计算机的情况下,所有答案都是可行的,至少对于单相层流中的特定应用是可行的。我们预计答案将在公开文献中和供应商提供的对客户询问的回复中出现。 第三代静止混合器将使用CFD来探索新的概念设计,特别是在某种意义上对于特定应用来说是最佳的设计。例如,考虑在某个固定长度的管中以层流形式向流体传热。假设可以在管内安装一个静止的插入件。为了最大限度地提高热传递,插入件应执行何种入口到出口转换,在管的横截面内完全混合不是正确的答案。已推测但未证明最佳转换是完全流动反演。该证明大概可以使用函数优化来回答,但答案将引出这样一个问题,即在压降约束条件下,哪种特定的混合器几何形状最能接近最佳转换。一个更一般的问题从直径为D和长度为L的管开始,问在给定最大允许压降的情况下应该进行哪些内部改变以优化传热。类似的问题可以针对热均匀化或成分均匀化提出,例如:假设在制品库存和压降被限制在某个最大值。受制于这些限制,什么静态几何结构可以最小化(最大)条纹厚度。 计算机速度不断提高,内存容量也在增加。硬件已经或即将变得足够强大,可以模拟第三代设计的简单应用,如条纹厚度最小化和热传递。在不久的将来,软件的改进将提供CFD代码,能够以足够的精度处理传热和分子或涡流扩散,用于反应工程计算。从长远来看,这些代码将对多相流有用,这些改进将对静态混合器的设计和利用产生巨大影响,无论是作为独立设备,还是作为塔和床中的填料和流量分配器。 静态混合器的基本概念——即通过巧妙设计的边界表面几何形状来操纵流场——将找到超越传统上静态混合器相关的应用。例如,最近的设计通过近似CSTR的停留时间分布来促进轴向混合而不是径向混合。对于两相流,长期以来一直使用具有随机配置的纤维或颗粒的过滤器来促进聚结。更结构化的设计应该可以改进操作。这些和其他两相接触装置也将受益于使用具有有利的流体与表面相互作用的非金属或涂层元件。 总的来说,计算流体动力学已经成为了解静态混合器性能的重要工具,但仍需要提出正确的问题,并且需要实验来确认真正新颖的设计和应用,未来真正属于CFD。目前的代码在数学公式和用户界面方面都很复杂。近几年来的趋势是有限元和有限体积代码,但如上所述,这些技术并不是特别适合于解决对流扩散问题。随着硬件变得更快,可能会回到有限差分代码,因为它们对于大量耦合的偏微分方程组具有固有的简单性,对于这些方程,物料和能量平衡收敛很重要。当然,也会有向大规模并行计算系统发展的趋势。

S=10的放大被认为是适度的,而S=100的放大是激进的,但反映了一种现代趋势,这种趋势是由于我们对过程基本原理的理解不断加深而成为可能的。 未来展望 静态混合器通过巧妙设计的边界表面几何形状来控制流场。直到20世纪80年代,巧妙的设计都是基于物理洞察力和直觉,这些设计成为第一代静态混合器。他们取得了巨大的成功,刺激了大量的行业应用和学术研究,但并非所有这些都经受住了时间的考验。目前的大部分评论文章都是关于这些第一代静态混合器的。 第二代保留了第一代的概念设计,但改进了几何形状及其应用。计算流体动力学的出现使这种情况发生的速度比使用物理(相较于数值)实验可能实现的速度快得多。对于Kenics类型螺旋的具体示例:元素的最佳扭曲角度是多少,应该使用什么Le/De比率来实现这种扭曲,串联中下一个元件的偏移角应该是多少,以及一系列元件是否都具有相同的几何参数,或者它们是否应该随着位置的变化而变化顺序,其中一些问题已经得到解答。在给定现代CFD代码和计算机的情况下,所有答案都是可行的,至少对于单相层流中的特定应用是可行的。我们预计答案将在公开文献中和供应商提供的对客户询问的回复中出现。 第三代静止混合器将使用CFD来探索新的概念设计,特别是在某种意义上对于特定应用来说是最佳的设计。例如,考虑在某个固定长度的管中以层流形式向流体传热。假设可以在管内安装一个静止的插入件。为了最大限度地提高热传递,插入件应执行何种入口到出口转换,在管的横截面内完全混合不是正确的答案。已推测但未证明最佳转换是完全流动反演。该证明大概可以使用函数优化来回答,但答案将引出这样一个问题,即在压降约束条件下,哪种特定的混合器几何形状最能接近最佳转换。一个更一般的问题从直径为D和长度为L的管开始,问在给定最大允许压降的情况下应该进行哪些内部改变以优化传热。类似的问题可以针对热均匀化或成分均匀化提出,例如:假设在制品库存和压降被限制在某个最大值。受制于这些限制,什么静态几何结构可以最小化(最大)条纹厚度。 计算机速度不断提高,内存容量也在增加。硬件已经或即将变得足够强大,可以模拟第三代设计的简单应用,如条纹厚度最小化和热传递。在不久的将来,软件的改进将提供CFD代码,能够以足够的精度处理传热和分子或涡流扩散,用于反应工程计算。从长远来看,这些代码将对多相流有用,这些改进将对静态混合器的设计和利用产生巨大影响,无论是作为独立设备,还是作为塔和床中的填料和流量分配器。 静态混合器的基本概念——即通过巧妙设计的边界表面几何形状来操纵流场——将找到超越传统上静态混合器相关的应用。例如,最近的设计通过近似CSTR的停留时间分布来促进轴向混合而不是径向混合。对于两相流,长期以来一直使用具有随机配置的纤维或颗粒的过滤器来促进聚结。更结构化的设计应该可以改进操作。这些和其他两相接触装置也将受益于使用具有有利的流体与表面相互作用的非金属或涂层元件。 总的来说,计算流体动力学已经成为了解静态混合器性能的重要工具,但仍需要提出正确的问题,并且需要实验来确认真正新颖的设计和应用,未来真正属于CFD。目前的代码在数学公式和用户界面方面都很复杂。近几年来的趋势是有限元和有限体积代码,但如上所述,这些技术并不是特别适合于解决对流扩散问题。随着硬件变得更快,可能会回到有限差分代码,因为它们对于大量耦合的偏微分方程组具有固有的简单性,对于这些方程,物料和能量平衡收敛很重要。当然,也会有向大规模并行计算系统发展的趋势。